Если намеченные специалистами немецкой компании изменения в технологии производства автомобилей возвести в абсолют, то на автомобильных заводах, пожалуй, в конечном итоге вовсе не останется рабочих. За исключением тех, которые должны будут обслуживать полчища роботов на автоматизированных линиях… Но это в теории. На практике же, несомненно, учитываются вопросы рентабельности и социальной ответственности. Однако новаций в технологии производства – множество!

Новый взгляд на процесс

сли автомобиль недорогой и выпускается в нескольких фиксированных комплектациях, то ничего удобнее старого, доброго конвейера для его производства не придумать. Но если, как в случае с Audi, машина комплектуется в соответствии с пожеланиями заказчика, а список доступных опций практически безграничен? К примеру, только вариантов отделки салона (пластик, рояльный лак, деревянный шпон) в случае с автомобилем премиум-класса может быть несколько. А если вспомнить о дополнительных отопителях, разных аудиосистемах, щитках приборов, креслах… Силовых установках, наконец: конструкция гибридной версии сильно отличается от автомобиля с одним ДВС.

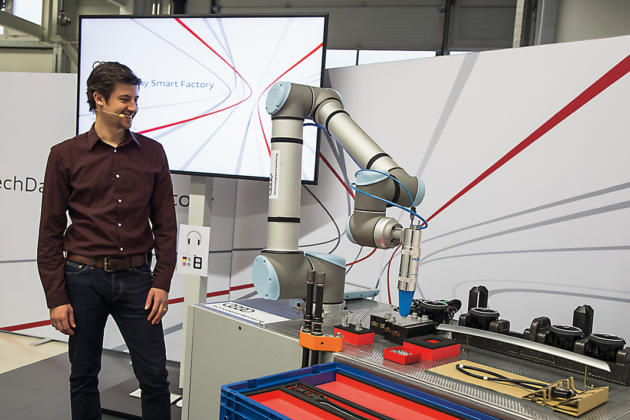

Тележка с четырьмя небольшими роботами способна быстро подстраиваться под конфигурацию детали, которую необходимо закрепить. Роботов-сборщиков планируется применять на неудобных для человека участках работ

В таком случае на помощь технологам приходит принцип модульной сборки. Он подразумевает, что отдельные крупные узлы автомобиля собираются не на общем конвейере, а на нескольких отдельных рабочих станциях, между которыми курсируют самоходные транспортные средства, доставляющие нужные компоненты. Если требуется, к рабочему посту может прибыть и кузов будущего автомобиля. За тем, чтобы это происходило ритмично и в срок, следит центральный компьютер. Специалисты компании подсчитали, что использование такой системы может сделать сборочную линию на 20% эффективнее. Такой способ уже тестируется в реальных условиях – на заводе Audi в Дьере (Венгрия).

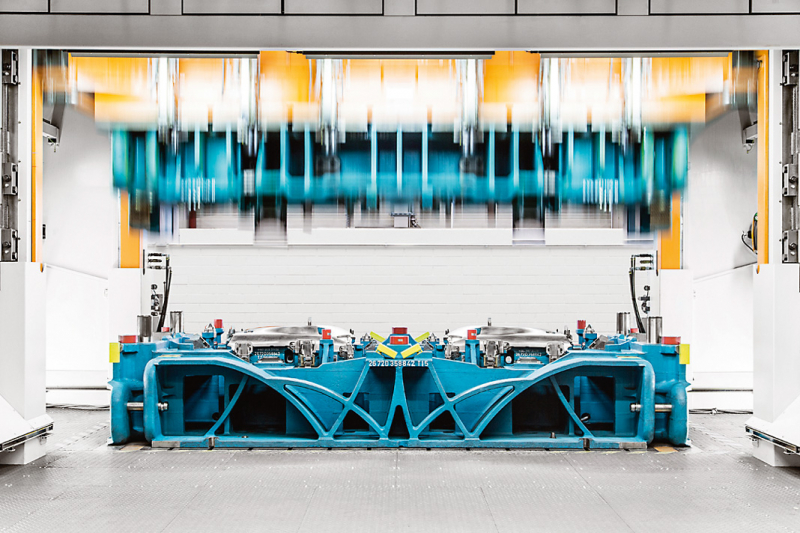

Инженеры, проектирующие прессы и штамповую оснастку, стремятся снизить массу оборудования и энергозатраты при эксплуатации

На те же 20% инженерам удалось снизить и массу современной штамповой оснастки – проектируя прессы для изготовления кузовных деталей, специалисты применяют принципы бионики, чтобы создать оборудование необходимой прочности и при этом минимально возможной массы. Это позволяет, ко всему прочему, снизить затраты энергии при работе оборудования – как утверждают в Audi, примерно на 10%.

ЧИТАЙТЕ ТАКЖЕ Как работает датчик дождя?

Отлить или напечатать?

Нововведения грядут и в технологиях производства различных деталей: в конструкции современных автомобилей применяется все больше деталей из алюминия, пластика и композитных материалов. Традиционные способы изготовления деталей – литье и штамповка – хороши для традиционных конструкционных материалов и больших объемов. Если речь идет о дорогом автомобиле, который выпускается малым тиражом – к примеру, спорткаре Audi R8, – проверенные технологии можно заменить инновационными. Иногда получается, что выгоднее напечатать необходимый элемент на 3D-принтере – в том числе и из металла.

При массовом производстве автомобильных деталей по-прежнему актуальны литье и штамповка. Однако для эксклюзивных моделей, таких как суперкар Audi R8, в некоторых случаях оптимально использовать технологию 3D-печати – в том числе из металла

Для проектирования компонентов и контроля качества широко применяются математические модели, которым выпущенное изделие обязано соответствовать – точность изготовления кузова контролируется посредством 3D-сканирования, когда его реальная геометрия сравнивается с виртуальной моделью по 16 000 контрольных точек.

Никуда в современной производственной системе и без современных средств связи – учитывая развитие технологий, необязательно, к примеру, держать на каждом заводе штат наладчиков – необходимую консультацию можно получить и по видеомосту.

1 of 6

Захват с гибким наконечником по универсальности приближается к человеческой руке. Чтобы оперативно доставить на сборочный пост недостающие детали, используются самые разнообразные виды транспорта. На автозаводах, скажем, можно видеть предназначенные для таких случаев велосипеды. Audi экспериментирует и с дронами!

Для взаимодействия сотрудников заводов, расположенных в разных странах, и дистанционного решения проблем активно используются защищенные каналы видеосвязи

Для перевозки компонентов Audi уже сейчас внедряет беспилотные транспортные системы. Управляются самоходные тележки с помощью лазера – он сканирует пространство цеха